Leer in 7 minuten

- Welke voordelen voorspellend onderhoud heeft ten opzichte van preventief onderhoud

- Welke vier stappen je moet nemen om ermee te beginnen

- Welke rol IoT speelt bij voorspellend onderhoud

Voorspellend onderhoud in de fabriek: waar moet je starten?

Storingen tijdens je productie kunnen funest zijn voor je planning. Problemen en defecten kunnen het hele proces platleggen en dat kan behoorlijk duur uitpakken. Elke minuut dat de machines stilliggen, kost handenvol geld. Elke vorm van downtime is natuurlijk vervelend, maar wanneer storingen onverwachts plaatsvinden en je nou net dat ene reserveonderdeel niet op voorraad hebt, kan het extra lang duren voordat het productieproces weer op gang komt. Bovendien is technisch onderlegd personeel schaars en is het nog maar de vraag wanneer iemand beschikbaar is om de boel weer op te starten. En dan hebben we het nog niet eens gehad over de gevaarlijke situaties die kunnen ontstaan wanneer machines onverwachts stukgaan. Zo kan er bijvoorbeeld sprake zijn van te hoge temperaturen of een te hoge concentratie fijnstof op plekken waar dat niet de bedoeling is, of kunnen chemische stoffen ongemerkt ontsnappen.

Van reactief naar preventief

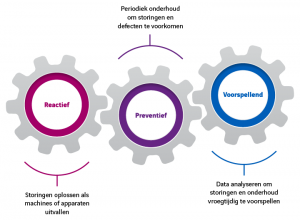

Door het vervangen van onderdelen van machines nadat ze stuk zijn gegaan, loop je eigenlijk achter de feiten aan. Reactief onderhoud is voor veel productiebedrijven dan ook geen optie, omdat quota’s en deadlines gehaald moeten worden. Preventief onderhoud lijkt daarom de enige manier om onverwachte downtime te voorkomen. Dit houdt in dat je ruim op tijd onderdelen vervangt, die mogelijk in de toekomst problemen kunnen geven.

Toch zitten er haken en ogen aan het preventief onderhoud. Vaak worden de richtlijnen van leveranciers van de machines aangehouden, die adviseren om onderdelen eens in de zoveel tijd te vervangen. Door dit advies op te volgen loop je echter het risico dat je sommige onderdelen veel te vroeg vervangt. Vaak zijn dergelijke onderdelen duur en is het nog maar de vraag in hoeverre ze aan vervanging toe waren. Veel organisaties hebben de hoge kosten en regelmatige downtime, die bij preventief onderhoud horen, inmiddels ingecalculeerd. Dat dit al jaren goed gaat, betekent niet dat er geen ruimte is voor verbetering.

Het kan efficiënter

Met de technologische ontwikkelingen van de afgelopen jaren, is het inmiddels mogelijk om onderhoud veel accurater te voorspellen. Veel kansen blijven op dit vlak nog liggen en dat is ontzettend zonde. Het is belangrijk om je te realiseren dat er veel gegevens automatisch verzameld kunnen worden tijdens een productieproces, die je kunt inzetten om nauwkeurig te voorspellen wanneer onderhoud nodig zal zijn. Het verzamelen van deze data en het centraal organiseren, analyseren en interpreteren van die waardevolle informatie kan je erg veel opleveren, zelfs met de informatie die je machines op dit moment al bevatten. Dit artikel laat je zien waar je kunt starten met het voorspellen van je onderhoud.

Begin bij het begin: verzamel data

Waar moet je beginnen als je voorspellend onderhoud wilt gaan toepassen in je productiebedrijf? Dat doe je niet alleen door erover na te denken, maar vooral door te doen. Door gegevens te gaan verzamelen en verbanden en relaties te ontdekken in machinedata. Dit is het fundament dat je nodig hebt om keuzes te maken voor de toekomst. Als je bijvoorbeeld duurzamer wil opereren, moet je wel een bepaalde basis hebben om beter te redeneren. Je moet eerst weten hoe je duurzaam je productie nu is, om dat te kunnen verbeteren. En als je de downtime van je machines wilt verbeteren, moet je eerst weten wat de daadwerkelijke downtime is. Kortom, verzamel data en ga op basis van die cijfers en feiten concrete doelen stellen. Maar waar haal je die data vandaan? Dat kun je op verschillende manieren doen. We zetten ze kort op een rij:

1. Kijk welke data je al verzamelt

De kans is groot dat je de geschiedenis van je onderhoud, inspecties en gebruikte assets al ergens op papier hebt staan of digitaal opgeslagen hebt. Vaak heb je al meer data tot je beschikking dan je denkt. Aan de hand van deze gegevens kun je al veel inzicht krijgen in bepaalde patronen van je machines. Zo ontdek je misschien dat er een bepaald onderdeel iedere negen maanden problemen geeft. Het is handig om dat onderdeel dan alvast vooruit te bestellen, zodat je kunt anticiperen en eventuele downtime zo kort mogelijk kunt houden. Het overzicht van de gegevens die je al verzameld hebt, kan je inzicht geven in patronen, die de kans dat je voor verrassingen komt te staan een stuk kleiner maken.

2. Win informatie in bij experts

Een andere belangrijke bron waar je informatie over je productie kunt inwinnen zijn de experts achter de knoppen of van het onderhoudsteam. Vaak kunnen zij precies aangeven hoe een machine werkt, hoe hij in elkaar zit en waarom een specifiek onderdeel vaak storing geeft. En ze kunnen je helpen om bepaalde patronen te herkennen. Het is dus van cruciaal belang om experts betrekken, zodat er geen inzichten verloren gaan en je de juiste conclusies kunt trekken.

3. Leer van je machines

Een volgende belangrijke informatiebron zijn de machines zelf. De meeste machines produceren al veel data, die initieel bedoeld zijn voor de aansturing ervan. Dat betekent echter niet dat je die gegevens niet kunt inzetten voor andere doeleinden. Wanneer je deze informatie gedurende een bepaalde periode in de gaten houdt, kun je veel meer leren over het gedrag van de machine. Dit kan een overweldigende stap zijn, zeker wanneer je veel verschillende machines tot je beschikking hebt. Daarom is het slim om dit in kleinere stappen te doen en te beginnen bij één machine, maar er wel voor te zorgen dat je een schaalbare oplossing gebruikt om data centraal te verzamelen en te analyseren. Later kun je dan relatief eenvoudig de data van andere machines toevoegen.

4. Weet wat je wil weten

Bij de eerste drie stappen ga je vanzelf ook ontdekken welke informatie je nog mist en waar je nog meer inzicht in wil hebben. Een voorbeeld van relevante, maar ontbrekende informatie kan bijvoorbeeld de temperatuur van een machine zijn of het aantal trillingen of rotaties per seconde op een bepaald punt in het productieproces. Dat soort informatie kun je ontsluiten door machines en apparaten te voorzien van slimme sensoren om waarden te meten. Zo kun je veel leren over het gedrag en de prestaties van apparaten. Bijvoorbeeld bij welke machines vaak foutmeldingen voorkomen en onderzoeken hoe dat komt.

Inzichten omzetten in acties

Wanneer je eenmaal aan de slag bent met het verkrijgen van inzichten, wordt het tijd om die inzichten om te zetten in actie. Zo kun je bijvoorbeeld notificaties instellen wanneer een bepaalde temperatuur overschreden wordt, of wanneer een sensor te veel of te weinig trillingen per seconde meet. Door deze meldingen te linken aan bepaalde patronen die je hebt ontdekt, kun je anticiperen op het onderhoud dat gepleegd moet worden. Zo weet je nu welke onderdelen er aan vervanging toe zijn en kun je ervoor zorgen dat je die op tijd in huis hebt. Je kunt je planning op de werkzaamheden aanpassen en de monteur inplannen die de juiste kennis heeft voor de uitvoering. Zo verkort je de downtime van je productielijn en kun je de productiecapaciteit verhogen. Nu denk je misschien: dat kon met preventief onderhoud ook? Klopt, maar omdat je machines veel beter in de gaten houdt, kun je de levensduur van onderdelen verhogen. Je gaat pas vervangen als ze écht bijna kapot zijn. Je hoeft dus niet meer naar je leveranciers te luisteren of je onderdelen moet vervangen, want jij hebt meer inzicht in je machines dan zij.

De rol van het Internet of Things

Internet of Things, het verbinden van apparaten met elkaar en met een netwerk, speelt een onmiskenbare rol bij voorspellend onderhoud. Deze technologie maakt het mogelijk om data uit verschillende systemen en applicaties centraal te verzamelen en te analyseren. Veel organisaties willen zich echter niet direct committeren aan één IoT-platform en kiezen daarom voor ‘losse’ oplossingen. Dat is op korte termijn misschien een uitkomst, maar vanuit de gedachte dat data het fundament is van digitale innovatie, kun je alleen succesvol zijn op de lange termijn als die data samenkomt op één IoT-platform waar toepassingen elkaar aanvullen en versterken. Met zo’n platform kun je snelle stappen maken en zijn oplossingen geborgd voor de toekomst. Juist het onderliggende platform zorgt ervoor dat je beheersbaar en veilig kunt groeien. Zo kun je eerst starten met het aansluiten van één machine en op termijn steeds meer machines uit je productielijn toevoegt en zo meer data kunt analyseren. Je voorkomt zo dat je talloze dashboards in verschillende oplossingen hebt draaien.

Voorspellend onderhoud vergt een andere manier van denken

Als productiebedrijf ontkom je niet aan digitalisering. Gelukkig kun je door data te verzamelen en analyseren een eind op weg geraken. Voorspellend onderhoud is erg laagdrempelig om mee te beginnen: de meeste informatie heb je waarschijnlijk al in huis en het levert je al snel veel op. Door klein te beginnen – één machine tegelijk is al een goed uitgangspunt – is voorspellend onderhoud erg behapbaar en betaalt de investering zich al snel terug.

Let op! De belangrijkste en misschien wel de moeilijkste stap die je moet zetten, heeft te maken met je eigen mindset. Je zult als organisatie op een andere manier moeten gaan kijken naar de informatie die je tot je beschikking hebt. Deze gegevens zijn niet enkel een middel om je productie mee te monitoren, maar ook om kennis mee te vergaren. Als je dat op een goede manier doet, kun je deze kennis inzetten om jouw productieproces verder te optimaliseren.

Wat zou het voor jouw productiebedrijf betekenen als je het onderhoud gaat voorspellen?